技术贴 | 铜扁线加工的三条技术路线

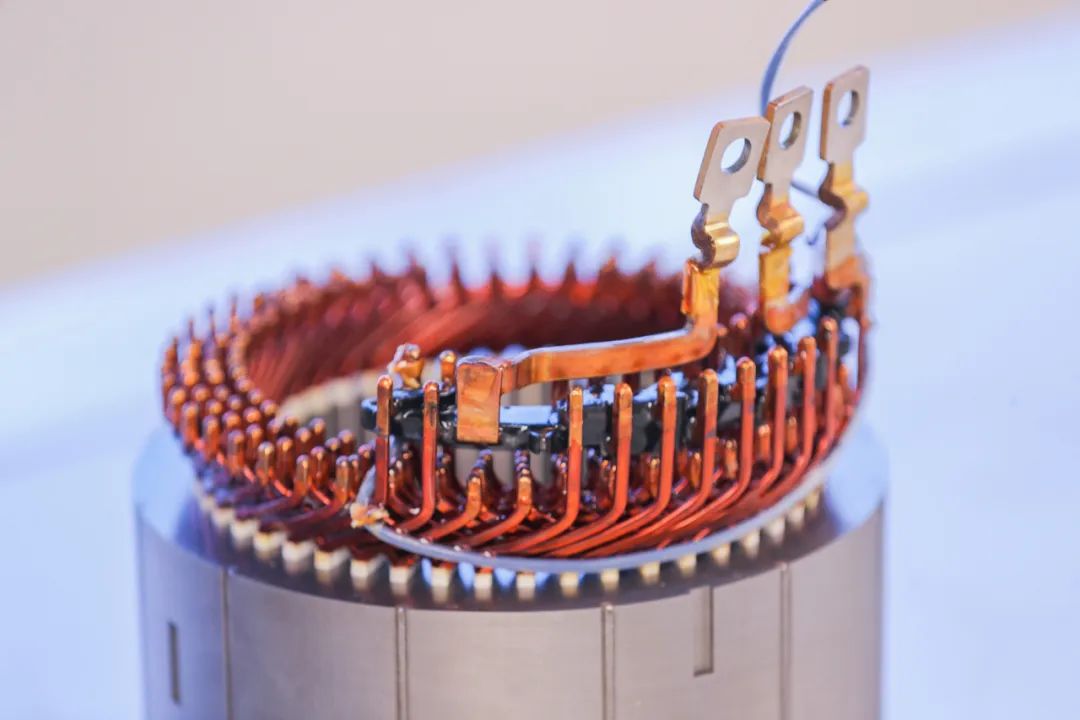

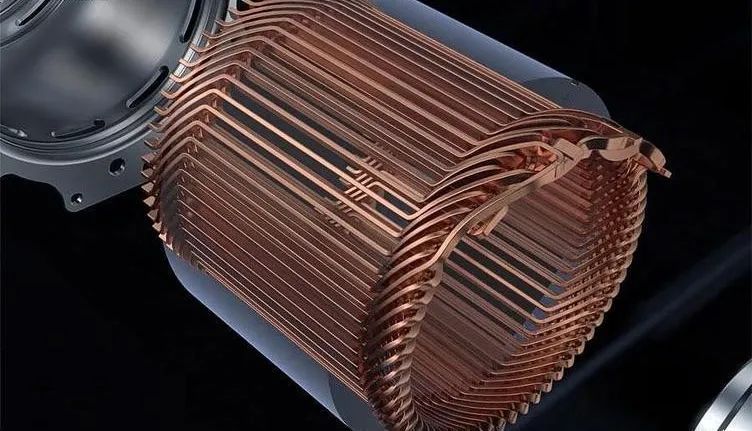

铜扁线多应用于新能源汽车的扁线电机内,简单来说,铜扁线的技术也决定着扁线电机乃至新能源汽车的好与坏,扁线电机在效率、性能、散热等方面具备明显优势。

扁线电机风口已至

电机作为新能源汽车核心三电系统之一,占到整车价值的5-10%,今年上半年新能源汽车销量前15名中,扁线电机的渗透率大幅提升至27%。业内预计,2025年新能源汽车驱动电机中扁线占比将超过80%。

目前各大电磁线厂商相关产品均处于供不应求状态,正在大幅扩产以备来年生产。随着众多新能源车企快速切换扁线电机,2022-2023年即将进入扁线快速提升期,率先布局公司将享受红利。

扁线切换替代加速。2021年特斯拉换装国产扁线电机, 带动渗透率大幅提升, 扁线电机的趋势已经确定。全球新能源龙头企业均开始大规模切换扁线电机,且呈现加速趋势,受客户需求拉动,扁线生产将进入高速扩产期,供货量将会快速增长。

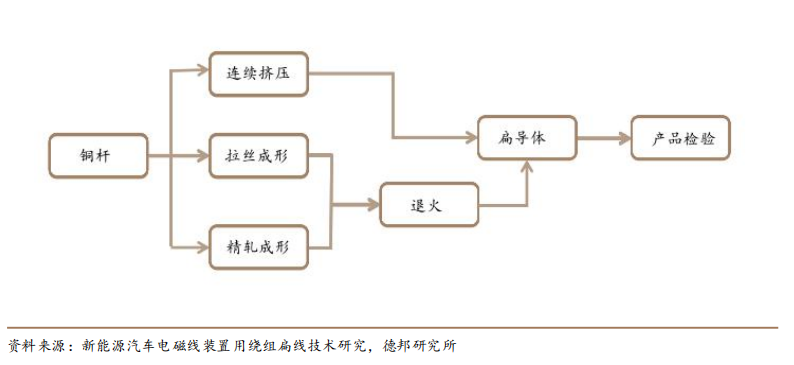

新能源汽车扁铜线制作方法有三种:连续挤压、拉丝成形、精轧成形。扁铜线尺寸的加工要求宽高比大,尺寸要求精度高。目前的主流工艺路线为拉丝成形、精轧成形。关键工序工艺设计如下:

连续挤压:生产效率低,应用较少

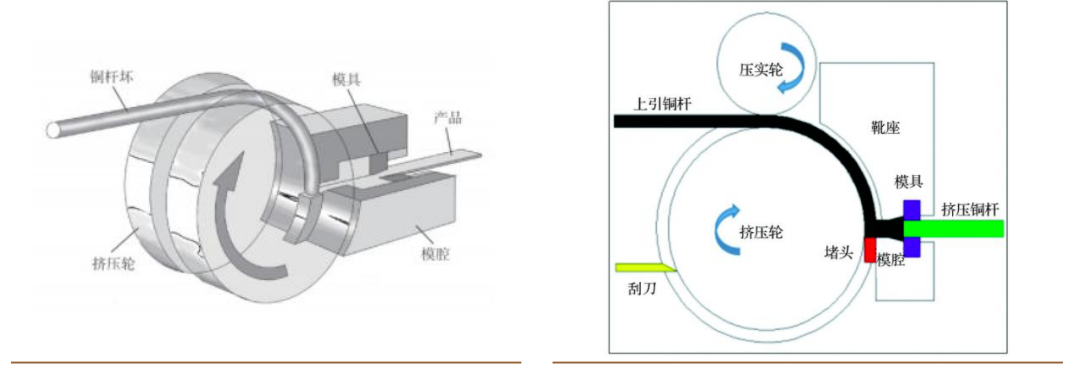

连续挤压技术的工作原理:模腔位于挤压轮侧面,坯料在旋转挤压轮的带动下进入挤压腔内,在轮槽摩擦力的作用下,坯料温度升高压力加大,达到一定值后便从模孔中挤出,形成产品。

铜扁线连续挤压工作流程:一根上引法生产的无氧铜杆,在表面清洁的条件下,由坯料放线盘放出,经过矫直后直接送入连续挤压机。坯料进入挤压轮轮槽时,在槽壁的摩擦力作用下被曳引到由挤压轮和模腔形成的挤压腔内,由于挡料块阻止了铜杆继续前进,在摩擦力产生的高压和高温作用下,金属通过模口挤出形成铜扁线型材。通过挤压机后挤压成铜扁线产品,但此时温度较高,所以在挤压机的产品出口处有防氧化装置和冷却系统。最后经由计米、涂油和摆臂等装置由收排线机收卷成盘。

上图(左):连续挤压原理图

上图(右):上引铜杆的连续挤压过程

连续挤压技术的优点:

采用连续挤压生产铜扁线,铜坯料在挤压模口前的温度可达600℃以上,压力高达1000MPa,而且为三向压应力。在这种高温、高压条件下,铜坯料的原始内部缺陷,如气孔等可以在连续挤压过程中消除。

由于连续挤压铜扁线仅需一道工序即可将铜盘条直接挤压成铜扁线成品,使得铜扁线表面不会产生毛刺等表面缺陷,铜扁线具有良好的表面质量。

由于采用单一的坯料,仅需要简单更换模具就可以生产各种规格的铜扁线产品,且不需要退火,因此生产周期非常短,可实现“当天交货”,而不需要库存和准备各种规格的坯料,大大缩短了生产周期,减少资金的占用,提高了材料利用率和成品率,特别适合于多品种、小批量的铜扁线的生产。

模具材料和结构可保证产品具有较高的尺寸精度,不仅可以达到国家标准的要求,而且保证了同批产品具有相同的尺寸。整条生产线采用先进的计算机控制系统,生产过程可自动监测和运行,实现了自动化生产,降低了操作工人的劳动强度。

连续挤压工艺因生产效率低,目前并未广泛应用于新能源车扁线领域。

拉丝成形:生产精度依赖于模具

拉丝成形工艺原理:拉丝工艺是一种金属压力加工过程,在外力作用下使金属强行通过模具,金属发生塑性变形,横截面积被压缩、长度增加,并获得所要求的横截面形状和尺寸的加工方法。

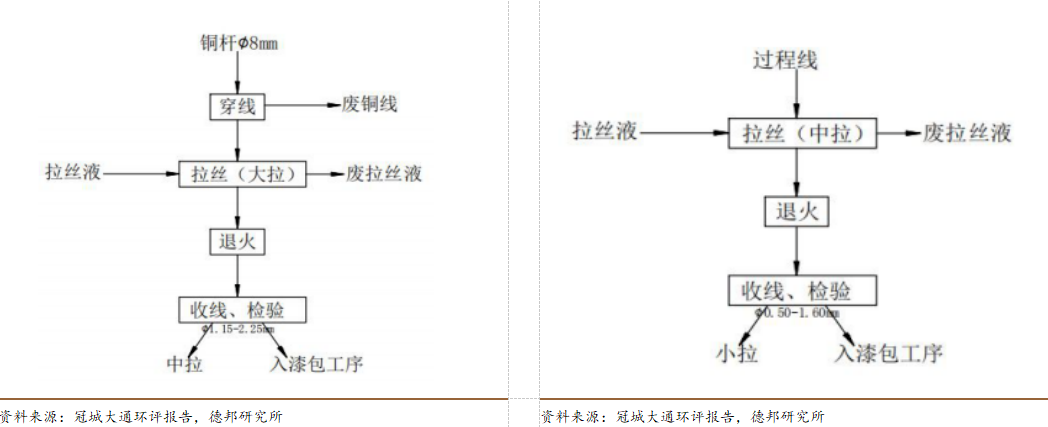

拉丝工艺流程:

穿线:将导线从卷线盘放出,依次穿过放线架、各级拉丝模具、退火设备、收线铁轴。穿拉丝模具时用配套设备将导线打磨,使线径变小易于穿过拉丝机各级模孔。

拉丝:指将线胚通过多级模孔,在一定压力作用下,发生塑性变形,使截面变小而长度增加的过程,由拉丝机塔轮轴带动逐级拉拔。拉丝过程中拉丝液起润滑、冷却和清洗作用。

拉丝后须进行连续退火,使在冷拉过程中因晶格变化而变硬的导线经一定温度加热,消除内部应力及缺陷,提高延伸率,使之恢复到拉丝前的物理及机械性能,有利于后续工序的进行。

收线、检验:将各线径规格的导线定尺复绕于收线铁盘上,作为漆包规格线或拉丝过程线,每轴规格线全检外观、尺寸,过程线另检伸长率。

拉丝工艺的优点:

拉制可以得到尺寸精确、表面光洁及断面形状复杂的制品。

拉制品的生产长度可以很长,直径可以很小,并且在整个长度上断面完全一致。

拉制能提高产品的机械性能。

精轧成形:设备昂贵,生产精度高

精轧机的工作原理:电机提供动能,液压传动系统改变力矩和动力,通过轧辊和行程运动来对工件进行重复的压轧,最终达到所需要的尺寸和形状。轧机广泛应用于钢铁、有色等行业。

精轧机的优势:先进的精轧工艺具有提升传统拉丝和挤压两种工艺的优点,克服两种传统工艺的不足。精轧机生产的裸线完全可以做到:

裸线通过轧辊轧制而成,外观质量可以达到镜面;

导体金相组织结构均匀,导电率优于国标,机械性能良好;

裸线尺寸根据设定偏差自动调节,尺寸精确控制在±0.01mm以内,具有记忆和锁定功能,批次间不存在产品尺寸影响电阻平衡,不依赖模具,适用范围广;

生产过程运行平稳、噪音低、振动小、生产效率高、设备能耗低、自动化程度高;使用该设备生产的产品质量完全能满足高档电磁线质量要求。

三种工艺对比

“连续挤压法”和“拉丝法”依靠模具成型,模具的尺寸均一性对扁线绕组电阻有着极大影响,从而影响扁线性能,模具存在磨损必须定期更换。“连续挤压法”和“拉丝法”有一个共同的特点:成型都是通过模具来保障的。连续挤压法区别拉丝法的地方为模具的工作温度在450~550℃之间,无法用聚晶模(人工钻石模)来进行生产。由于不能用聚晶材质作为挤压模具,每一个挤压模具的生产重量都不会超过58吨(拉丝法聚晶模寿命一般在80-100吨)。

扁线定制化程度高,对模具迭代速度要求高。扁线因有长宽两个尺寸维度,具备高度定制化特性,而圆线仅有半径一个参数,标准化程度更高。拉丝模具是拉丝机的核心零部件且必须定期更换,保证不同批次模具的一致性是保证产品质量的关键,自产模具有利于提高产品质量。精达股份模具子公司聚芯智造成立于08年,已申请新三板挂牌,是公司的核心资产,主要为内部配套模具,保证公司产品质量稳定,也有部分模具产品出口。目前公司持股84.51%,员工持股平台持股15.49%,已实现核心管理层绑定。金杯电工也有模具加工中心,实现模具自制。

上图(左):异形拉丝模具

上图(右):圆形拉丝模具

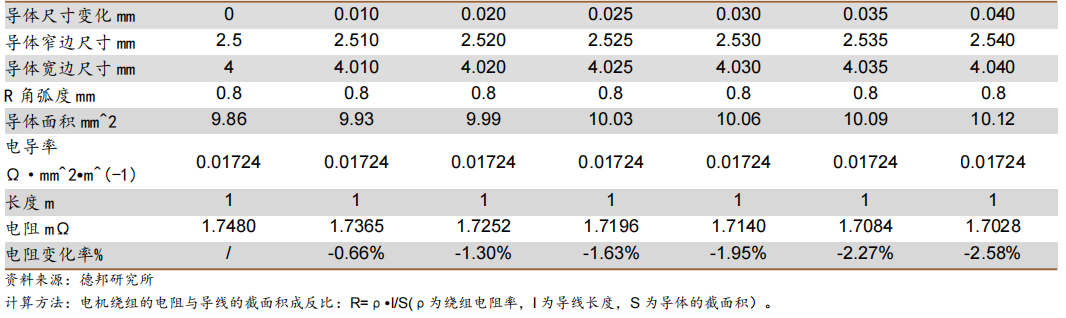

模具使用过程中存在磨损,导体尺寸不一致会对绕组的电阻平衡造成影响,模具必须定期更换,且模具一致性要求高。虽然聚晶模具表面硬度高,但在长期的使用过程中模具依旧存在磨损,模具的孔径尺寸会缓慢变大,造成导体尺寸变化,进而影响导体电阻。车用电机对扁线的每米电阻差异率要求较高,因而对模具精度要求更高。

电阻与导体面积敏感度分析

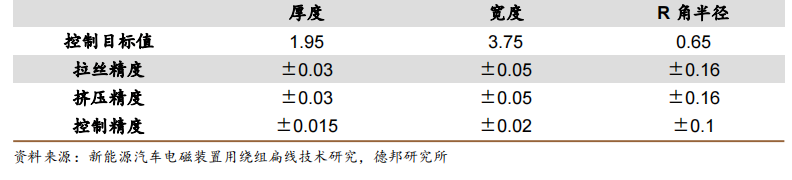

精轧成形不依赖模具,铜扁线尺寸精度较高。精轧法进行导体加工,尺寸控制是一个离散量,不是使用模具成型时的趋势量。轧制成型过程是尺寸反馈给计算单元,传动机构调整轧辊间距纠正尺寸,尺寸在一个很小的范围内变化,结合SPC等控制方法,绕组扁线的导体尺寸精度提高。

精轧机的设备成本远高于拉丝机,目前只有金杯电工以精轧的技术路线为主。金杯电工精轧机来自REDEX group,REDEX是法国知名的设备供应商,在扁线精轧机领域处于行业领导者的地位。采购国外设备时间周期较长,扩产速度较慢。

上图(左):精轧机

上图(右):拉丝机

变频主驱动电机工艺尺寸控制精度(mm)

随着新能源汽车的持续发展,铜排折弯机作为其中的重要设备,率先布局将享受巨大市场红利。2023年9月13-15日大湾区机械零部件及技术展将携手多家铜排折弯机企业,为您带来机械零部件盛宴,专业精彩的展会等您前来。

部分信息来源:黄麒电新研究、RIO电驱动

请先 登录后发表评论 ~